23/09/2014

IV-Effervescence

Au salon moto-légendes de Versailles (c'est à dire la caverne d'Ali Baba des caféristes), parmi toutes les trésors rutilants (non en fait souvent oxydés) je tombe nez-à-nez avec une flandria reccord munie de son petit carénage tête de fourche en tôle. Ce look des fifties, j'imagine tout de suite le transposer sur ma meule. Il vient surtout du carénage et un rapide examen me permet de voir qu'il s'agit en fait d'une simple ogive percée pour le phare. Je prends un Max de photos et en continuant de scanner du regard les étals, je trouve un fabricant de pièces polyester qui vend justement des TDF de ce style mais toujours à la taille des flandros. Je lui demande si ça existe en grand, mais il me dit que non. De retour au bercail familial, je cherche sur le net et effectivement...peau de balle. Un caféristes sur un forum me dit: "Ben t'as qu'à le faire toi même, en plus c'est mieux ."

Au salon moto-légendes de Versailles (c'est à dire la caverne d'Ali Baba des caféristes), parmi toutes les trésors rutilants (non en fait souvent oxydés) je tombe nez-à-nez avec une flandria reccord munie de son petit carénage tête de fourche en tôle. Ce look des fifties, j'imagine tout de suite le transposer sur ma meule. Il vient surtout du carénage et un rapide examen me permet de voir qu'il s'agit en fait d'une simple ogive percée pour le phare. Je prends un Max de photos et en continuant de scanner du regard les étals, je trouve un fabricant de pièces polyester qui vend justement des TDF de ce style mais toujours à la taille des flandros. Je lui demande si ça existe en grand, mais il me dit que non. De retour au bercail familial, je cherche sur le net et effectivement...peau de balle. Un caféristes sur un forum me dit: "Ben t'as qu'à le faire toi même, en plus c'est mieux ."

Why not ?

Ayant bossé dans ma jeunesse dans les chantiers navals en Bretagne, je connais à peu près les techniques du moulage polyester, et je décide donc de tenter un carénage fibre. En ferraille ça aurait été top pour un look vintage, mais les techniques des chaudards, j'y connais queue d', et même si j'ai pas deux mains gauches, à les voir bosser, ça m'étonnerait que ça s'improvise.

L'avantage de la fibre, c'est que c'est pas trop onéreux, on peu recommencer rapidement et facilement avec peu d'outillage, et on peut faire passer ça pour autre chose que du plastoc, en soignant la surface.

Pour piger la suite, un petit cours s'impose.

Les 10 commandement de la strat polyester:

1-CONNAÎTRE LES PROPRIÉTÉS DU PRODUIT: Le stratifié polyester est composé d'une résine armée de fibres de verre ce qui lui confère une solidité tout en restant souple. Le produit adhère fortement à pas mal de matériaux sauf aux plastiques qui ne sont pas polyester ou epoxydes. Un polyester (même vieux) peut être stratifié à nouveau à condition de réveiller sa surface à l'aide d'un bon ponçage. Un polyester peut donc être transformé, rallongé, épaissi, enduit... Un polyester adhère méchamment, donc si on veut le contraire il faut des agents démoulants (cire, film...). Un polyester conserve la forme qu'on lui donne, donc on peut le mouler facilement. Il est possible de recouvrir le moule d'un produit polyester de surface (gel-coat) qui fera partie intégrante du stratifié, constituera et protègera la surface du produit fini. Le polyester s'usine facilement avec des outils à bois.

2-TROUVER DU BON MATOS pas de la résine de supermarché, grosse colle juste bonne à tout foirer. Une résine standarde suffit à condition qu'elle soit récente et avec du durcisseur liquide (peroxyde de MEC) qui permet de faire un dosage précis. Préférer un vendeur spécialisé qui aura de la bonne came souvent à un prix inférieur à ce qu'on trouve en grande surface

3-ÉVALUER LA QUANTITÉ car ces matériaux supportent mal le stockage (quelques mois tout au plus), donc quelques modes de calculs simples:

-un mat 450/m2 (tissus moyen) imprégné de résine donne un matériaux durcis de 0.8mm d'épaisseur

-un mat 450/m2 pompera de 1.5 à 2 fois son poids en résine (compter 2 fois pour être large)

Donc à partir de ça il suffit de calculer la surface à stratifier, de multiplier cette dernière par le poids des tissus(en fonction de l'épaisseur souhaitée), et enfin de multiplier le résultat par la résine(exemple pour 1,5m2 de surface relevéé, et un produit fini souhaité de 2,4mm d'épaisseur: 1,5x[(3x450)x2] soit environ 4 kg de résine).

4-TRAVAILLER EN ESPACE TEMPÉRÉ ET SEC: La résine ne prend pas s'il fait froid, et à l'inverse prend trop vite s'il fait chaud. L'idéal étant de 15 à 20 degrés. Donc l'été, préférer le matin, et l'hiver, plutôt à l'intérieur. Éviter quand le temps est humide, la résine ne supporte pas l'eau et les tissus pompent l'humidité, donc stockage et mise en œuvre en milieu sec, outils propres et secs.

5-RESPECTER LES DOSAGES: Scrupuleusement ! La résine ne supporte pas l'à peu près. Utiliser des pipettes ou seringues pour doser le catalyseur (en principe 3% du poids de résine), et mixer INTIMEMENT les composants sous peine de se retrouver avec une espèce de confiture qui ne prendra jamais. 6-ÊTRE ÉCONOME : Préparer des petites quantités utilisables dans le quart d'heure, car la résine prend vite et lorsque ça commence (prise en gel), c'est mort: le pinceau reste prisonnier pour toujours du bloc de résine. L'astuce est d'avoir une plaque cirée sur laquelle vous finissez vos fonds de pots et chutes de fibres. Très utile par la suite lorsque vous avez besoin d'y découper un bout nécessaire à une construction quelconque. 7-ÊTRE SOIGNEUX : Si vous êtes nés avec deux mains gauches, laisser tomber ! La strat nécessite d'être soigneux. Les fibres de verre collent aux doigts et on a vite l'impression d'avoir trié les plumes d'un édredon avec des mains pleines de corfiote. Évitez d'arracher les tissus (utiliser des ciseaux et cutters) et changer de gants dès qu'ils collent trop. De même, lors des mélanges éviter d'en renverser, ça colle partout et longtemps et les produits sont souvent en quantités justes (pas de rab). 8-NE PAS TENTER L'IMPOSSIBLE: comme vouloir utiliser à tout prix une résine en cours de gélification (la jeter et en refaire), ou vouloir stratifier un angle saillant, ou vouloir stratifier un matériaux inadapté (non rigide, ou auto démoulant, ou gras...).9-SE PROTÉGER : La résine est un produit agressif pour la peau et les voies respiratoires, donc port du masque et gants obligatoire. Attention au catalyseur qui fait des trous dans la peau. Donc lunettes consellées lors de la manip du mélange. 10-NE PAS SE DÉCOURAGER: si ça foire, c'est pas grave, sur des petites réalisations, le poly ne coûte pas cher, et on peut facilement recommencer du jour au lendemain, contrairement à ce que pourraient faire penser les recommandations ci-dessus. Et donc concrètement, pour faire une pièce en polyester, il faut faire un moule en polyester qui sera lui-même fait sur une forme qui aura la surface de la pièce voulue.Pour commencer, je constitue une forme à l'aide de bric et de broc (en l'occurrence un ballon sauteur et un pot de fleur en plastoc-don't lauf please!-) pour me rendre compte de ce que ça donnerait en 3D, et je relève les premières cotes pour voir si ça peut coller sur la meule.

Ensuite, je part à la recherche d'une forme en ogive qui aurait les dimensions souhaitées.

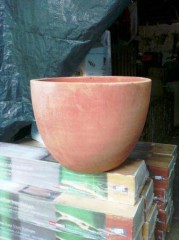

Et j'ai trouvé ! La forme parfaite, les dimensions qui collent, le prix peu élevé, dans une jardinerie... Un gros pot de fleur en terre cuite!

15:49 | Lien permanent | Commentaires (0)

Les commentaires sont fermés.